- Wavelength Opto-Electronic社製品

- Laser Point社製品

- Ultra Photonics社製品

- Raytools社製品

- JPT Electronics社製品

- Namson Laser社製品

- EasternLogic社製品

カバーガラスは、その優れた光学特性と独特の耐摩耗性により、自動車のディスプレイ画面に使用されています。 自動車のディスプレイ画面の継続的な変化により、カバーガラスの急速な開発が促進されています。 そして、カバーガラスは自動車ディスプレイ業界で幅広い応用が期待されています。

太陽電池ガラスは、太陽電池コンポーネントの補助材料の一種です。 市場の強い需要により、太陽光発電用ガラスの需要が供給を上回っています。 太陽光発電用ガラスの製造工程において、ガラスのスクライブとブレイクは欠かせない工程です。

脆いことで知られるガラス素材は、切断、穴あけ、取り扱いなど製造上の課題があり、その中でも最も問題となるのが極厚ガラスの切断工程です。 従来の極厚ガラスの切断方法では、超硬工具またはダイヤモンド工具が使用されます。 そして、切断工程は2つのステップに分かれています。

1. ダイヤモンドチップまたは超硬砥石を使用して、ガラスの表面にクラックを入れます。

2. 機械的手段を使用して、亀裂線に沿ってガラスを分割します。

従来の切断方法では以下のような制限があります。

1. 部品の機械的分離は通常、曲げによって行われ、部品の端に沿って大きな欠けや亀裂が生じます。 これにより材料の強度

が低下し、部品のエッジを滑らか滑らかにするために追加の CNC 研削が必要になります。

2. ダイヤモンド工具は摩耗しやすく、定期的に交換する必要がある消耗品であり、長期にわたって継続的に購入する必要があります。

3. この方法でのカットは直線のみです。 特殊な形状のパターンの切断に使用すると、完成品の歩留まりが低くなります。

表1 従来の切断と超高速レーザ切断の比較

| 従来の切断 | 超高速レーザ切断 | |

|---|---|---|

| 切断/スクライビング | ダイヤモンドまたは 特別なツールのスクライビング |

超高速レーザ+集光ヘッドドリリング |

| ロブ | 機械的ロブ | 機械的または熱的ロブ |

| 加工効率 | 速い | より速い |

| 製品要求事項 | 直線のみ | 直線および曲線 |

| 消耗品 | 有(ブレード等) | なし |

| 精度 | 低い (mm) | 高い (μm) |

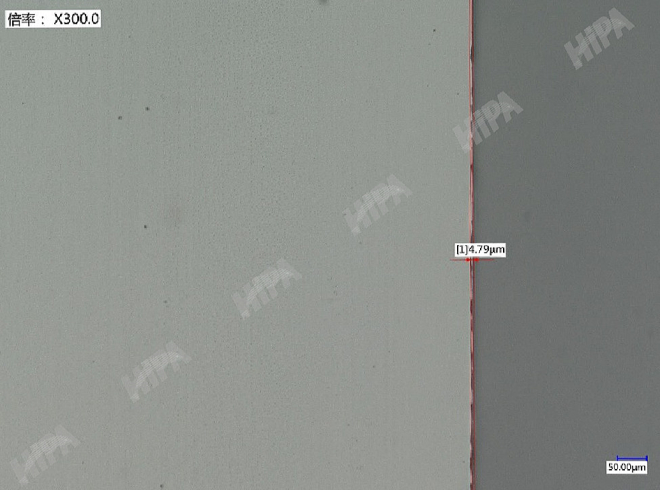

| チッピング | 大きい | 通常10μm以下 |

? 超高速レーザは、強力な加工適応性を備えています。 脆性材料の場合、超高速レーザによる切断により、従来の加工技術

では困難であった特殊な形状のグラフィックも柔軟に切断できます。

? レーザスクライブとレーザブレークにより、刃先の品質が向上し、切断精度も向上します。 チッピングサイズは一般に

10μm以下であり、研削・研磨加工時間を大幅に短縮できます。

? 処理効率が高いです。 厚さ2mmのガラスの切断速度は最大800mm/秒に達します。

超高速レーザは通常、フィラメンテーションまたはベッセル ビーム切断の 2 つの方法のいずれかでガラスを切断します。

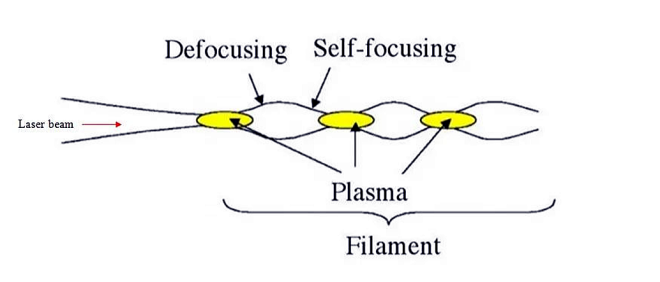

レーザフィラメンテーションはレーザのフィラメント現象を利用したもので、超短パルスレーザの非線形効果であり、カー自己集束とプラズマデフォーカスの動的バランスとなります。

自己集束の効果によるパルス空間および時間領域の圧縮により、ピークパワー密度が急激に上昇し、特定のしきい値に達した後にサンプルの非線形イオン化が発生し、プラズマが生成されます。

プラズマの発生によりパルスが空間に分散します。 プラズマのデフォーカス効果が弱まると、空間内の散乱パルスは自己集束作用により空間および時間領域で圧縮されます。 一定の距離を離れると、自己集束はプラズマによって終了し、第 2 の焦点が形成されます。 パルスのエネルギーが十分に高い場合、この方法でより多くの焦点が形成され、結果として多重焦点が形成される可能性があります。

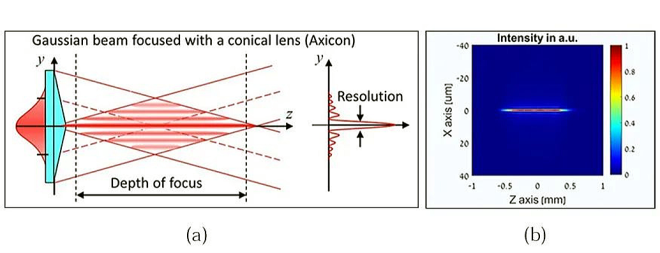

ベッセル ビームは、長距離干渉によって生成されるレーザ ビームで、透明な材料の内部にエネルギーを集中させ、回折せずに伝播させることができます。

振幅が最初のタイプのベッセル関数によって記述される波には回折がなく、障害物を通過した後に回復することができます。 電磁波、音響波、物質波、重力波もこの形態に似ていますが、それを実現することはできません。

この種の光線は、距離の直径が増加してもハローの幅を維持できます。 近距離では回折がほとんどありません。 障害物を乗り越えた後は回復することができます。

科学研究、測定、較正、精密加工、医療、特に顕微鏡、光ピンセット、目のレーザ手術などに使用されます。

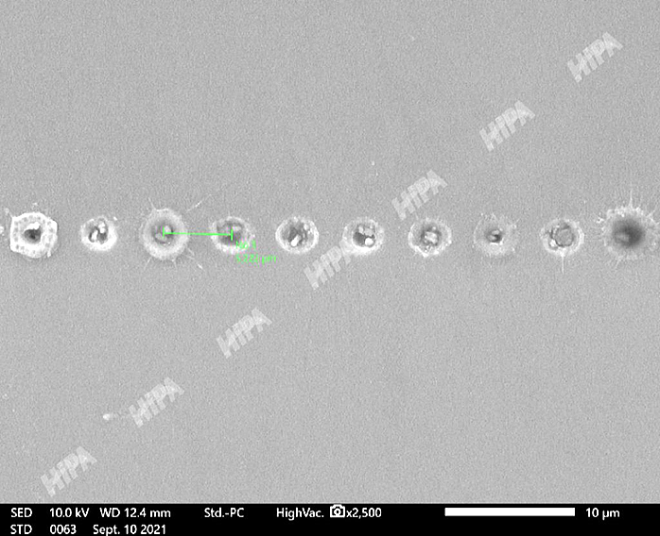

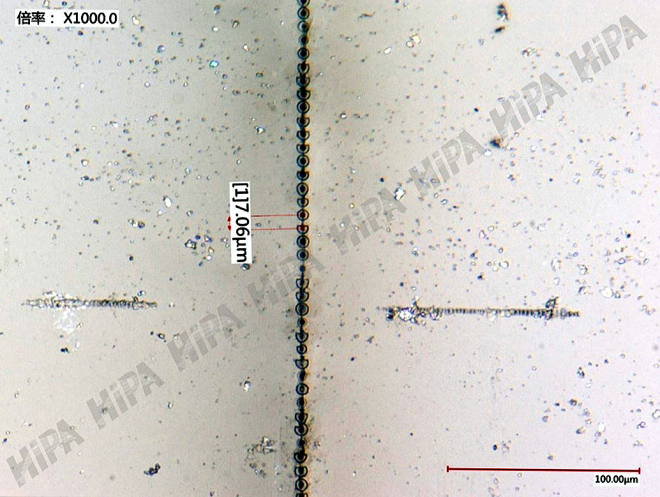

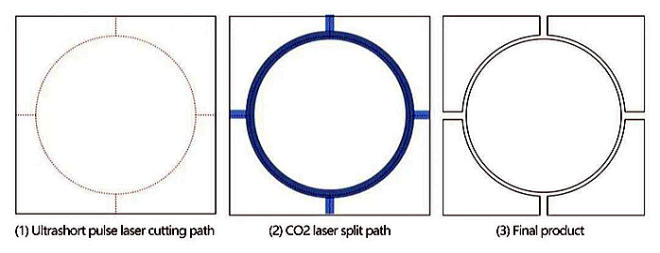

超高速レーザ パルスは、フィラメンテーション ヘッドまたはベッセル ヘッド ヘッドを介してガラス内に集束され、スルーホールが形成されます。 リニア モーターはガラス ワークピースを制御し、レーザ ビームに対して相対的に移動させて、等間隔に配置された多数の穴を作成します。 穴の間隔を最適化すると、以下の図 4 に示すように、切断経路に沿って微小な亀裂が発生します。 ただし、この時点ではまだガラスは分離されていません。 最終製品を得るには、分離プロセスを通じて分離する必要があります。 図 5 は、超高速レーザでガラスを切断するプロセスを段階的に示しています。

注:赤い点線は超短パルスレーザの切断経路で、集光後のスポット径は数ミクロンです。 青色は CO2 レーザプロセスの分離パスです。 分割スポットの直径は通常数ミリメートルであるため、ガラスに損傷を与えることなくレーザ エネルギーが確実に吸収されます。

ガラスの分離方法は大きく分けて「機械的分離」と「加熱分離」の2種類に分けられます。 機械的破砕とは、微小な亀裂のあるガラスに機械的な力が加えられることを指し、その結果、比較的大きなエッジの欠けが発生します。

また、特殊形状の切断には限界があります。

加熱分離とは、切断経路に沿って加熱することを指します(通常は CO2 レーザ加熱を使用します)。 熱により、微小亀裂の応力が増加します。 閾値に達すると、ガラスは微小亀裂に沿ってのみ破損します。 したがって、エッジダメージを最小限に抑えることができる。

? エッジの欠けや亀裂を避け、エッジの強度を高めます。

? 高い切断精度により、歩留まりが向上します。

? すすぎ、研削、研磨などの下流の製造プロセス時間を短縮します。

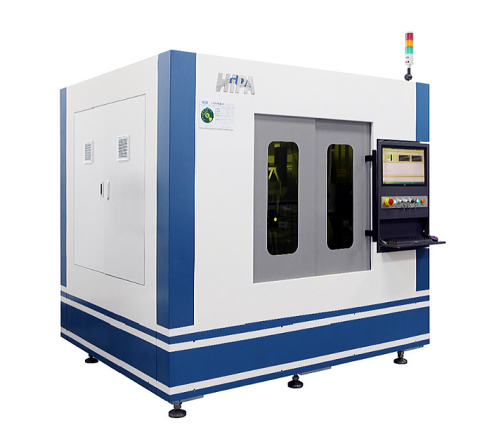

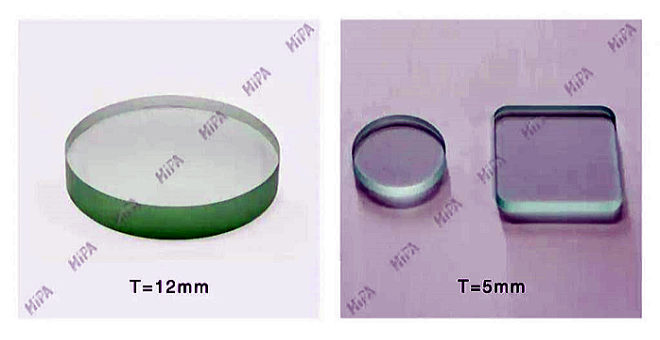

JPTが提供する厚板ガラス切断ソリューションは、高出力赤外線ピコ秒レーザ&ベッセル切断システムを採用しています。 1回のパスで切断できる材料の最大厚さは6mmです(2回のパスで最大12mmの厚さのガラスを切断できます)。 良好なビーム品質、小さな集束スポット、高出力、優れた安定性を備えたこのツールは、小さなエッジのチッピングやテーパーに関する厳しい要件を持つさまざまな光 学ガラスを迅速に切断できます。 正確な光路設計により、高品質のレーザ伝送、安定した加工品質、装置の信頼性が保証されます。

表2 装置仕様

| レーザ可能性能 | |

| 装置サイズ | 3100mm(L) x 2500mm(W) x 1700mm(H) |

| 最大加工速度 | 800mm/s (ベッセルビーム切断速度) |

| 最大加工サイズ | 700mm x 500mm |

| 精度 | ±5um |

| エッジチッピングサイズ | <10um |

| 残存サイズ | <10um |

| 加工可能な材料の厚さ | 光学ガラス 0.3mm - 12mm |

さらに、JPT の脆性材料製品ラインは、顧客の人件費削減を目的として、自動化を備えた完全にカスタマイズされたシステム ソリューションも提供できます。

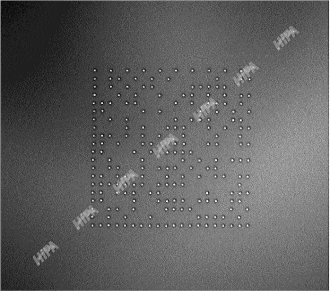

JPT は、切断、穴あけ、彫刻などのガラス加工ソリューションの完全なセットを提供できます。 インテリジェント製造の発展に伴い、二次元コードのトレーサビリティ

システムがさまざまな業界で一般的に使用されるようになりました。 JPTはガラス加工ライン向けの2Dバーコードソリューションも提供できます。 他のマーキング方法と比較して、JPT

のソリューションは、透明で耐久性があり、偽造防止のバーコードをガラスに彫刻できます。 この装置は、スタンドアロンツールとして使用することも、低エネルギー消費と低運用コストで生産ラインに統合することもできます。