- Wavelength Opto-Electronic社製品

- Laser Point社製品

- Ultra Photonics社製品

- Raytools社製品

- JPT Electronics社製品

- Namson Laser社製品

- EasternLogic社製品

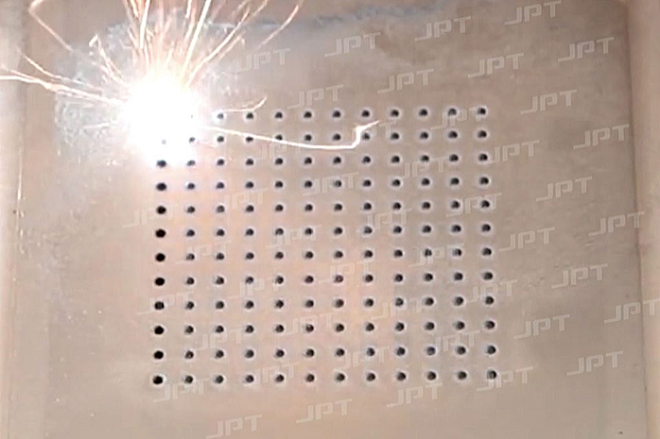

レーザ穴あけプロセスは、製造プロセスの重要な部分です。 レーザベースの穴あけでは、ファイバー レーザ ビームを使用して、さまざまな材料に微細な穴、ビア、ピンホール、スロットを作成したり、小さな凹みを作成したりできます。 強度、持続時間、熱出力などのビームパラメータはオペレータによって正確に制御でき、さまざまな穴あけ作業に合わせて簡単にプログラムまたは自動化できます。

従来の穴あけ加工とは異なり、レーザ穴あけ加工は非接触プロセスであり、工具は必要ありません。 これは、レーザ穴あけ加工が、ワークピースへの歪みを最小限に抑え、またはまったく歪みを与えずに、一貫した結果を何度でも生み出すことを意味します。

したがって、レーザ穴あけは、金属、プラスチック、複合材料、半導体などの複数の材料に穴を開ける非常に効率的なプロセスです。 レーザ穴あけ加工には、精度、速度、柔軟性という利点があり、従来の穴あけ方法に比べて多くの利点があります。

機械加工は、金属の穴あけ、リーマ加工、フライス加工に最も一般的に使用される方法です。 この方法には、さまざまな種類の機械の使用が含まれます。

機械加工では浅い角度で穴をあけることに限界があり、開けられた穴にはバリ取りなどの二次加工が必要になることがよくあります。

レーザ穴あけ加工では、材料とレーザ装置が直接接触する必要がないため、材料への汚染の可能性が軽減され、二次プロセスが不要になります。 レーザ穴あけ加工には穴の種類に制限がなく、数ミクロンまでの直径の穴をあけることができます。 約 10 度のアプローチ角度も容易に可能です。

機械パンチングは、サイズが異なっていても 1 回の操作で多数の穴を開けることができるため、大量生産における複数の穴あき部品に適しています。

レーザベースの穴あけはプレス工具を必要とせず、パンチを作成する必要性とコストを排除し、プロトタイピングのための低コストのソリューションを提供します。

レーザ穴あけ加工には摩耗したり破損したりする部品がなく、工具を交換せずにほぼすべての輪郭を作成できます。

レーザ穴あけ加工の利点は、運用コストを削減しながら優れた速度、精度、制御を提供するため、多くの業界で受け入れられています。 その結果、さまざまな業界で応用されています。

ファイバーレーザは、燃焼器、ノズルガイドベーン、ブレード、冷却リングなどの航空宇宙部品に大きな穴を開けるために広く使用されています。 石油およびガス探査産業では、削岩用途に高出力ファイバー

レーザが使用されています。

製薬業界では、レーザ穴あけ加工は、さまざまなサイズとパターンのバリエーションを持つ浸透圧ポンプ錠剤に小さな開口部を穴あけする錠剤穴あけ用途に使用されます。

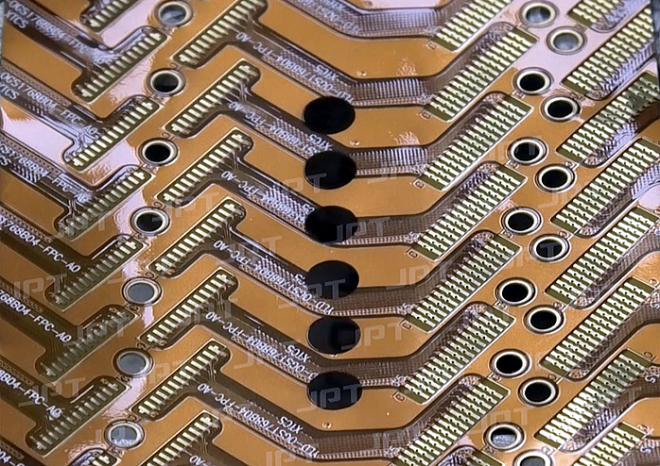

自動車産業では、金属箔、薄板金属、マイクロチューブなどの金属部品に穴を開けるためにレーザ システムが採用されています。 マイクロエレクトロニクス業界では、アルミナセラミック基板の穴あけからプリント基板のマイクロビアの作成まで、幅広い用途にレーザ穴あけ加工が使用されています。

レーザ穴あけプロセスでは、ワークピースの特定の領域がレーザビームにさらされます。 ビームスポットとビームエネルギーは、開ける必要がある穴のサイズと深さによって異なります。 ビームの強度により、材料が溶解、蒸発、または蒸発します。 その後、材料は蒸発と高い蒸気圧による液体の排出によって除去され、その下に穴が残ります。

従来の穴あけに使用されるドリルビットは鈍くなる可能性があり、穴あけが遅くなり、より多くの熱が発生します。 これにより、材料の機械的特性が変化する可能性があります。

レーザ穴あけ加工では、穴あけ部品と材料が物理的に接触しないため、汚染が防止され、材料の本来の品質が維持されます。

その結果、レーザ穴あけ加工は、外科用機器、医療機器、または反応性物質の穴あけが必要な用途など、厳格な化学的および物理的組成基準を必要とする用途に最適です。

従来の穴あけには工具が必要ですが、工具は時々交換する必要があり、徐々に摩耗します。 レーザ穴あけ加工はレーザビームを使用して実行され、ビットを交換したり研磨したりする必要がなく、再現性があり、一貫性があり、コスト効率の高いプロセスが実現します。 レーザ穴あけ加工を使用すると、応力破壊、亀裂、エッジ溶解の危険性を極めて低く抑えながら、ガラスや半導体の非常に薄く繊細なシートやウェーハに穴を開けることができます。

従来のドリルを使用して高アスペクト比の穴を開けると、ねじり応力により工具が加熱し、ぐらつき、ヘッドが破損する原因となります。 一方、レーザでは摩擦抵抗が発生しません。 レーザ穴あけ加工は、深さと直径の比が 10:1 を超える高アスペクト比の穴を形成する数少ない技術の 1 つです。 高アスペクト比の穴は、航空宇宙タービン エンジンの冷却穴やプリント基板のマイクロビアなど、多くの用途で必要とされています。

レーザ穴あけ加工は、航空宇宙用のタービン エンジンの冷却穴など、穴あけ面に対して 10° 程度の小さな角度で穴を開けるのに適しています。

従来の穴あけ加工では困難だった幅広い材質に1台のレーザ穴あけ機で対応できます。 レーザは、さまざまな硬度の材料に穴をあけることができます。 たとえば、ゴムや木材から、水晶、セラミック、ダイヤモンドなどの非常に硬い材料まで、幅広い材料に穴を開けることができます。