- Wavelength Opto-Electronic社製品

- Laser Point社製品

- Ultra Photonics社製品

- Raytools社製品

- JPT Electronics社製品

- Namson Laser社製品

- EasternLogic社製品

金属を扱うことは、ワクワクすると同時にとても刺激的なものです。 溶接工は金属を思い描いた製品や形状に変えます。 暑さが増し、火花が飛び散る合間に、溶接工たちは業界の専門家の指導と支援の下、スキルを習得するためにたゆまぬ練習と努力を重ねます。

溶接は基本的に、2つまたは複数の別個の部品を取り付けるために熱を必要とする製造プロセスです。 現在、専門家はレーザ溶接、従来のアーク溶接、およびスポット溶接などの方法を使用して作業を行っています。

あらゆる種類のプロセスは、さまざまなケースに適した独自の特殊な特性を備えています。 たとえば、従来の溶接では、精度が低いワークピースの取り付けに対応できます。

一方、レーザ溶接は、歪み (熱) のリスクが低く、処理速度が向上します。

この記事では、レーザ溶接機、その用途、溶接技術について詳しくまとめます。

では、レーザ溶接は何に使用されるのでしょうか?

レーザスポットまたはレーザ溶接は、レーザを利用して溶接スポットを生成し、金属を接合または付着させる非接触プロセスの一種です。 レーザは基板に焦点を合わせ、光を吸収して金属を溶かします。

この液体金属は流れて固まり、小さな溶接点が形成されます。

この完全なプロセスは数ミリ秒以内に完了します。 顧客が高速処理、多層接合、または複雑な形状の溶接を必要とする場合に、レーザ溶接は幅広い用途と独自のソリューションを提供します。

材料の厚さと必要な接着強度に応じて、完全に繰り返すこともあります。

ファイバーレーザ溶接はどのように行われるのでしょうか? レーザ溶接は常に自動化されたプロセスです。 光ファイバー (ファイバー レーザ溶接) は、ダイオード、YAG、ディスク レーザ、およびファイバーからのビームを伝送します。 ロボット多軸搬送システムの助けを借りて遠隔から簡単に操作できるため、幾何学的に柔軟な製造プロセスが実現します。

利点または利点は、レーザ溶接で鍵穴を作成する現象に関連しています。 キーホールにより、最上面だけでなく材料の厚さ全体を通して熱が入力されます。 主な利点は以下のとおりです。

両方のタイプの溶接の相違点は次のとおりです。

まず、通常溶接機に装備されている 2つの主な種類のレーザ溶接機、つまり連続波(CW)レーザとパルスレーザのどちらかを選択する必要があります。 これらのレーザタイプのいずれを選択するかは、溶接する必要がある材料の厚さに完全に依存します。

溶接光源には、Nd YAG レーザ、ダイオードファイバーレーザ、CO2レーザの 3 種類があります。 レーザの種類 (連続またはパルス) に応じて溶接源を選択できます。

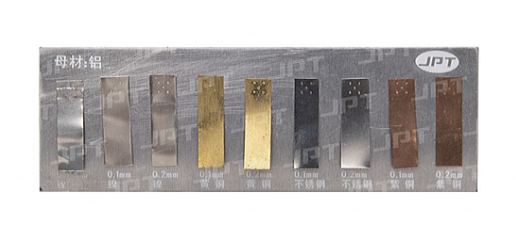

板材切断や板金溶接(0.05〜0.3mm)、異種金属板溶接(アルミ銅など)の需要においては、JPT M7シリーズレーザが最も信頼性の高い性能を発揮します。

M7 シリーズ レーザは、シード リソース (MOPA) プランとして直接電気変調半導体レーザを採用した高出力光ファイバー レーザを指します。

完璧なレーザ機能と優れたパルス形状制御能力を備えています。

0.3 mm を超える板金の場合、JPT CW シリーズ レーザの方が優れた作業を実行します。 CW シリーズ レーザは、連続レーザビームを放射する、ダイオード

レーザ励起の連続波ファイバー レーザです。 CW レーザは出力が高いため、厚い金属に推奨されます。

MOPA 光ファイバー レーザは、パルス周波数とパルス幅を個別に制御できます。 これら 2 つのパラメータを調整および調整することで、一定の高いピーク出力を実現できます。

精密溶接では接続の安定性が求められることが多い。 同時に、実際の状況に応じて溶接位置を調整する必要があります。

JPT QCW (準連続波) レーザは、光、装置、電気、ソフトウェアの最適化された組み合わせを満たします。 制御インターフェースとJPT標準ソフトウェアを使用して、レーザ状態のリアルタイム監視とアラームを実現します。

さらに、データを収集し、操作を記録することもできます。 このレーザは空冷、放熱、上部フレームボックスを備えて設計されており、高い電気光変換効率、低エネルギー消費、メンテナンスフリー、柔軟性、導電性という利点を享受しています。

精密溶接などに最適なレーザ溶接機です。

これらのアプリケーションは高エネルギー出力のレーザを必要とし、連続モデルまたは変調モデルで調整を行うことができます。

JPT CW (Continuous Wave) レーザ シリーズは、これらの業界に推奨されます。 制御インターフェースと JPT 標準ソフトウェアを使用して、リアルタイム監視を実現し、レーザ状態を警告します。

さらに、データを収集し、操作を記録することもできます。 CW レーザ シリーズは、空冷、放熱、上部フレーム ボックスを使用して設計されており、高い電気光変換効率、低エネルギー消費、メンテナンスフリー、柔軟性、導電性という利点を享受しています。

従来の溶接プロセスと比較して、高効率、小さな変形、優れたシール性、高いシーム強度、良好な外観、高精度、および組み込みの便利な利点を備えています。

従来のTIG溶接プロセスの代替として採用できます。